摘要:破碎机常见故瘴包括刀片磨损、轴承故障、传动带损坏等。处理方法包括更换磨损刀片、维修或更换轴承、调整或更换传动带等。为确保破碎机正常运行,应定期检查维护,及时排除故障隐患。操作时应遵循设备规范,避免过载运行,以减少故障发生。

本文目录导读:

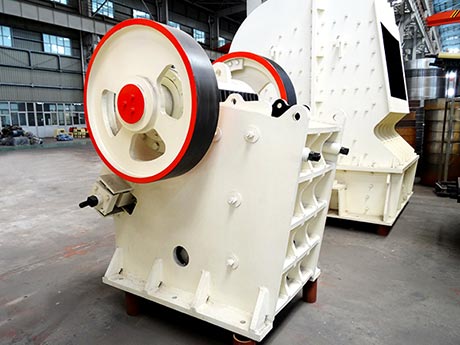

破碎机概述

破碎机是一种广泛应用于矿山、冶金、化工等领域的机械设备,主要用于对各类矿石、岩石进行破碎处理,由于其工作环境的特殊性,长时间运行后难免会出现一些故障,了解这些常见故障及其处理方法,对于保障破碎机的正常运行和延长使用寿命具有重要意义。

常见故障类型

1、轴承故障

(1) 轴承过热:可能是由于润滑不足、轴承磨损或安装不当等原因导致。

(2) 轴承异响:可能是由于轴承损坏、润滑不良或异物进入等原因引起。

2、传动皮带故障

(1) 皮带打滑:可能是由于皮带松弛、传动轮磨损或皮带沾有油污等原因导致。

(2) 皮带断裂:可能是由于长期过载、磨损或质量问题等原因引起。

3、齿轮故障

(1) 齿轮噪音:可能是由于齿轮磨损、润滑不良或安装不当等原因导致。

(2) 齿轮断裂:可能是由于材料疲劳、过载或制造缺陷等原因引起。

4、刀盘与刀片故障

(1) 刀片磨损:长时间使用后,刀片会出现磨损,影响破碎效果。

(2) 刀片断裂:可能是由于过载、疲劳或材质问题等原因导致。

5、润滑系统故障

(1) 油压不足:可能是由于油泵故障、油路堵塞或油位过低等原因导致。

(2) 润滑油污染:长时间使用可能导致润滑油老化、污染,影响设备正常运行。

处理方法

1、轴承故障处理

(1) 过热:检查轴承润滑情况,确保润滑油充足且清洁;检查轴承磨损情况,及时更换磨损严重的轴承;检查安装情况,确保轴承安装正确。

(2) 异响:检查轴承润滑情况,确保良好润滑;检查轴承是否有损坏,及时更换损坏的轴承;清理轴承附近的异物,保持工作环境清洁。

2、传动皮带故障处理

(1) 打滑:调整皮带松紧度,确保皮带张力合适;清理传动轮上的油污,保持清洁;检查皮带是否有磨损,及时更换磨损严重的皮带。

(2) 断裂:检查设备是否过载,避免长期过载运行;检查皮带磨损情况,及时更换磨损严重的皮带;选用质量好的皮带,避免使用劣质产品。

3、齿轮故障处理

(1) 噪音:检查齿轮润滑情况,确保良好润滑;检查齿轮磨损情况,及时更换磨损严重的齿轮;检查齿轮安装情况,确保安装正确。

(2) 断裂:检查设备是否过载,避免过载运行;检查齿轮材质,选用高质量的齿轮材料;定期检查齿轮运行情况,发现异常及时处理。

4、刀盘与刀片故障处理

(1) 磨损:定期检查刀片磨损情况,及时更换磨损严重的刀片;调整设备参数,优化破碎效果,减轻刀片磨损。

(2) 断裂:检查设备是否过载,避免过载运行;检查刀片材质,选用高质量的刀片材料;定期检查刀片运行情况,发现异常及时处理。

5、润滑系统故障处理

(1) 油压不足:检查油泵运行情况,及时更换损坏的油泵;清理油路,确保油路畅通无阻;检查油位,确保油位在正常范围内。

(2) 润滑油污染:定期更换润滑油,保持油质清洁;加强油质检测,发现异常及时处理;改善设备密封性能,防止外界杂质进入润滑系统。

四、预防措施为降低破碎机故障率,提高设备运行的稳定性和安全性,可采取以下预防措施:1. 加强设备维护:定期检查设备各部件的磨损情况,及时更换磨损严重的部件;保持设备清洁,避免污垢和异物影响设备运行,加强日常巡检和保养工作,制定并执行严格的巡检制度和工作流程,对设备的各项参数进行实时监控和记录,及时发现并处理潜在的问题和故障隐患,定期对设备进行保养和润滑工作,保持设备的良好状态并延长使用寿命,提高操作人员的技能水平:对操作人员进行专业培训,熟悉设备的结构、性能、操作方法和维护保养知识等提高操作人员的责任心和安全意识等加强设备管理和监测力度等总之通过了解常见故障类型及其处理方法并采取有效的预防措施可以保障破碎机的正常运行和延长使用寿命为企业带来更大的经济效益和社会效益同时也有助于推动相关行业的发展和进步

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...