摘要:针对丝杆焊接后的断裂问题,需进行深入解析。焊接工艺可能存在缺陷,如焊接材料选择不当、焊接温度控制不精准等,都可能导致焊接处强度不足,从而引发断裂。丝杆材料本身的质量问题、外力冲击等因素也可能造成影响。为解决这一问题,需从优化焊接工艺、提高材料质量、加强质量检测等方面入手,确保丝杆焊接质量,减少断裂现象的发生。

本文目录导读:

丝杆作为机械设备中的重要组成部分,广泛应用于各种工业领域,在实际应用中,有时需要对丝杆进行焊接以满足特定的需求,焊接后的丝杆是否容易断裂成为工程师和操作者关注的焦点,本文旨在探讨丝杆焊接后的断裂问题,分析相关因素,并给出建议。

丝杆焊接概述

丝杆焊接是指将两段或多段丝杆通过焊接工艺连接在一起的过程,焊接过程中,需要考虑到焊接材料的选择、焊接工艺、焊接质量等因素,焊接质量的好坏直接影响到丝杆的使用寿命和性能。

丝杆焊接后容易断裂的因素

1、焊接材料的选择:焊接材料的选择对丝杆的强度和韧性有重要影响,若选用的焊接材料与丝杆原材料性能不匹配,可能导致焊接接头的强度低于母材,从而增加断裂的风险。

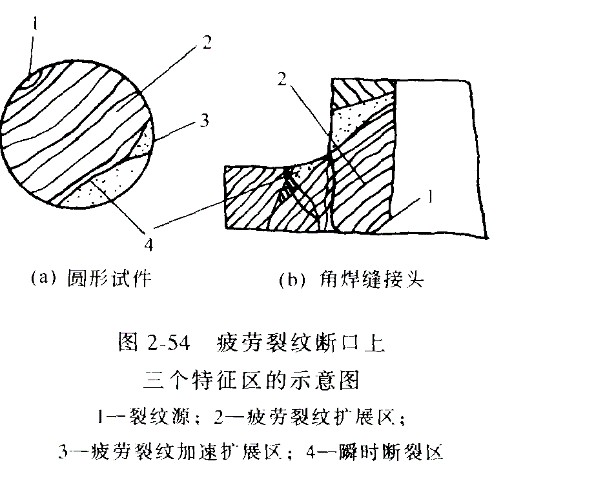

2、焊接工艺:焊接工艺不当可能导致焊缝质量不佳,如焊缝过宽、过窄或存在气孔、裂纹等缺陷,这些缺陷会降低丝杆的承载能力和疲劳强度,使丝杆容易在焊接处断裂。

3、应力集中:焊接过程中及焊接完成后,丝杆可能会产生残余应力,导致应力集中,应力集中会显著降低丝杆的抗疲劳性能,加速疲劳裂纹的扩展,从而增加断裂的风险。

4、外部环境因素:丝杆的工作环境,如温度、湿度、腐蚀介质等,也会影响其断裂行为,恶劣的工作环境可能导致丝杆腐蚀、磨损加剧,从而增加断裂的风险。

如何减少丝杆焊接后断裂的风险

1、选用合适的焊接材料:在焊接丝杆时,应选用与丝杆原材料性能匹配的焊接材料,确保焊接接头的强度不低于母材。

2、采用合适的焊接工艺:选择合适的焊接工艺,如采用先进的焊接设备和技术,确保焊缝质量,避免产生过大的残余应力,减少应力集中的可能性。

3、焊后处理:对焊接完成的丝杆进行必要的焊后处理,如消除应力处理、防锈处理等,以提高丝杆的抗疲劳性能和耐腐蚀性能。

4、定期检查与维护:对在役的丝杆进行定期检查与维护,及时发现并修复裂纹、腐蚀等缺陷,以延长丝杆的使用寿命。

5、优化设计:在丝杆设计过程中,考虑采用优化结构、降低应力集中等措施,提高丝杆的承载能力和抗疲劳性能。

案例分析

为了更好地说明问题,这里以实际案例为例进行分析,某工厂在生产过程中使用了大量焊接后的丝杆,在使用过程中发现部分丝杆在焊缝处出现裂纹并断裂,经过分析,发现主要是由于焊接材料选择不当、焊接工艺不佳以及焊后处理不足导致的,通过采取上述措施进行优化后,断裂问题得到了显著改善。

丝杆焊接后是否容易断裂取决于多种因素,如焊接材料的选择、焊接工艺、焊接质量以及外部环境因素等,为了降低丝杆焊接后断裂的风险,应选用合适的焊接材料,采用合适的焊接工艺,进行必要的焊后处理,并加强定期检查与维护,在设计和选型过程中,也应充分考虑丝杆的承载能力和抗疲劳性能。

1、在进行丝杆焊接时,建议寻求专业焊工或有经验的工程师进行指导,确保焊接质量和安全。

2、对于重要的或高要求的丝杆,建议进行疲劳试验和性能测试,以验证其可靠性和安全性。

3、在选择丝杆和焊接材料时,应充分考虑工作环境和预期使用寿命,选择性能优越的产品。

4、定期对在役的丝杆进行检查和维护,及时发现并处理问题,确保设备的正常运行。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...