摘要:电火花线切割加工与电火花成形加工是两种重要的电火花加工技术。电火花线切割加工主要用于切割金属导体材料,具有高精度、高表面质量等优点,适用于加工精密零件和模具。而电火花成形加工则主要用于加工复杂形状的金属零件,具有适应性强、加工精度高和灵活性高等特点。两者在应用领域和加工方式上存在差异,本文分析了这两种加工技术的不同特点。

本文目录导读:

电火花加工是一种重要的特种加工方式,主要包括电火花线切割加工和电火花成形加工,虽然两者都属于电火花加工范畴,但在实际应用中,它们各自的特点和优势却有所不同,本文将对电火花线切割加工与电火花成形加工的不同特点进行详细分析和比较。

电火花线切割加工特点

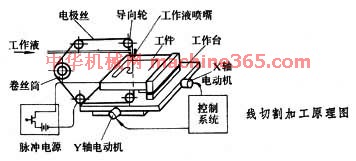

1、原理及工作过程

电火花线切割加工是利用电极丝和工件之间脉冲性放电产生的电蚀现象进行切割的一种加工方法,其主要设备包括机床、脉冲电源和工作液系统,在加工过程中,电极丝不断移动,通过电极丝与工件之间的放电实现切割。

2、特点分析

(1) 精度高:电火花线切割加工可以实现较高的精度,尤其适用于精密零件的切割。

(2) 适用范围广:可以加工各种导电材料,包括硬、脆、韧等各种金属材料。

(3) 加工稳定性好:由于采用电极丝进行切割,加工过程中电极丝不易磨损,保证了加工的稳定性。

(4) 柔性好:可以加工复杂的轮廓和形状,尤其适合加工曲线、曲面等难以机械加工的零件。

电火花成形加工特点

1、原理及工作过程

电火花成形加工是利用电极和工件之间脉冲性放电产生的电蚀现象进行成形的一种加工方法,其主要设备包括机床、电极、脉冲电源和工作液,在加工过程中,电极和工件之间形成一定的间隙,通过放电实现材料的去除。

2、特点分析

(1) 适用于复杂形状:电火花成形加工可以加工复杂的型腔、型孔等形状,特别适用于模具、型腔板等零件的加工。

(2) 材料适应性强:可以加工各种导电材料,包括高硬度、高韧性等难以机械加工的材料。

(3) 不受材料硬度限制:由于采用电蚀现象进行加工,不受材料硬度的限制,特别适合加工高硬度材料。

(4) 加工精度高:电火花成形加工可以实现较高的加工精度和表面质量。

电火花线切割与电火花成形加工的不同点比较

1、加工对象不同:电火花线切割主要用于切割导电材料形成平面或轮廓,而电火花成形则主要用于加工各种导电材料的型腔、型孔等形状。

2、电极使用不同:电火花线切割使用电极丝进行切割,而电火花成形则使用预先制好的电极进行加工。

3、加工工艺不同:电火花线切割采用连续移动的方式进行切割,而电火花成形则通过电极和工件之间的相对运动实现材料的去除。

4、应用领域不同:电火花线切割广泛应用于机械制造、五金加工等领域,而电火花成形则更多地应用于模具制造、航空航天等领域。

电火花线切割加工和电火花成形加工作为电火花加工的两种主要方式,各自具有不同的特点和优势,电火花线切割加工适用于导电材料的切割和轮廓加工,具有高精度、高稳定性等优点;而电火花成形加工则适用于复杂型腔、型孔等形状的加工,具有材料适应性强、不受硬度限制等优点,在实际应用中,应根据加工需求和材料特性选择合适的加工方式。

展望

随着科技的发展,电火花线切割加工和电火花成形加工在精度、效率等方面都在不断提高,两者将在更广泛的领域得到应用,特别是在航空航天、汽车制造、电子封装等领域,随着数控技术、智能化技术的发展,电火花线切割和电火花成形加工的自动化、智能化水平将进一步提高,为制造业的发展做出更大的贡献。

为了更好地发展电火花线切割和电火花成形加工技术,建议以下几点:

1、加强技术研发:不断研发新的技术和方法,提高电火花线切割和电火花成形的精度和效率。

2、推广智能化:结合现代数控技术、智能化技术,实现电火花线切割和电火花成形的自动化和智能化。

3、加强人才培养:培养专业的技术人才,提高操作技能和创新能力。

4、拓展应用领域:积极寻找新的应用领域,特别是在航空航天、汽车制造等领域,发挥电火花线切割和电火花成形的优势。

电火花线切割和电火花成形作为电火花加工的两种主要方式,各具特色,在实际应用中,应根据需求和材料特性选择合适的加工方式,并不断加强技术研发和人才培养,推动其在更广泛的领域得到应用和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...